Mục lục:

- Sự phân phối hòa khí/Trị số Lambda ở động cơ diesel

- Quá trình cháy ở động cơ diesel

- Phun mồi, phun chính và phun sau

- Quá trình cháy

- Điều khiển đường ống nạp

- Các phương pháp phun diesel

Động cơ diesel hoạt động với hòa khí hình thành trực tiếp bên trong buồng đốt. Nhiên liệu được phun ở dạng lỏng dưới áp suất cao vào buồng đốt. Ở đây nhiên liệu bay hơi và cháy với không khí bị nén.

Quá trình cháy của động cơ diesel chủ yếu phụ thuộc vào sự pha trộn hỗn hợp không khí – nhiên liệu. Chất lượng của hòa khí được hình thành ảnh hưởng đến:

- Công suất động cơ

- Mức tiêu thụ nhiên liệu

- Thành phần khí thải

- Tiếng ồn của quá trình đốt

Chất lượng của hòa khí phụ thuộc vào những thông số phun sau:

- Thời điểm bắt đầu phun

- Thời gian phun và quá trình phun

- Áp suất phun

- Số lỗ vòi phun

- Số lần phun

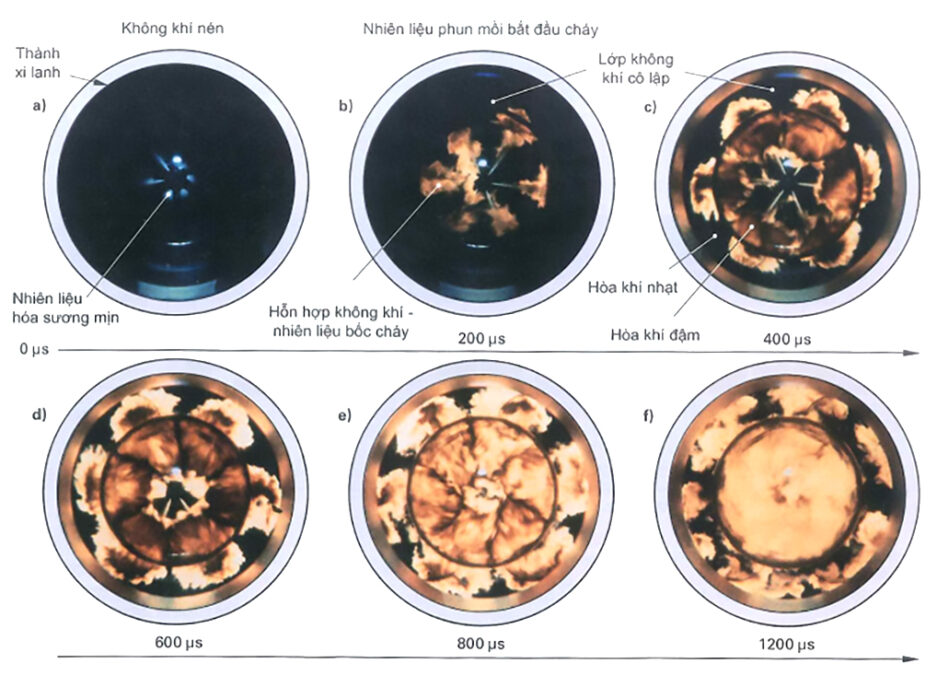

Quá trình phun nhiên liệu và cháy có thể được quan sát qua các hệ thống quang học đặc biệt dùng thủy tinh và gương ở những động cơ thử nghiệm. Sự xuất hiện của các “ngọn lửa tự cháy sáng” đầu tiên trong hình đầu tiên thể hiện sự bắt đầu của quá trình cháy sau khi phun mồi. Những hình tiếp theo cho thấy quá trình cháy của sự phun mồi và phun chính trong khoảng thời gian từ 200s đến 400s:

Sự phân phối hòa khí/Trị số Lambda ở động cơ diesel

Động cơ diesel hoạt động với hòa khí phân lớp (Stratified) trong buồng đốt và cơ chế tự đốt cháy. Cũng như ở động cơ Otto, hệ số dư lượng không khí lambda (λ) cho biết độ sai lệch giữa tỷ lệ hỗn hợp không khí – nhiên liệu hiện thời và tỷ lệ hỗn hợp lý tưởng (1 kg nhiên liệu : 14,8 kg không khí).

Đối với động cơ diesel có tăng áp khí nạp, hệ số dự lượng không khí, khi chạy ở chế độ tải toàn phần là λ = 1,12 … 2 và khi chạy không tải là λ = 10 … 18.

Hình trên mô tả sự khác biệt rõ ràng giữa vùng đậm và nhạt của hỗn hợp không khí – nhiên liệu trong quá trình cháy của động cơ diesel.

Những vùng hòa khí đậm, thí dụ chỉ có nhiên liệu: Trung tâm tia phun gần miệng vòi phun (trong vòng tròn đầu tiên, màu sáng).

Những vùng hòa khí nhạt, thí dụ chỉ có không khí: Ở vùng bên ngoài (trong vòng tròn đầu tiên, màu đen).

Như vậy, tất cả các trạng thái hòa khí đều xuất hiện trong quá trình cháy của động cơ diesel.

Vùng hòa khí đậm sinh ra nhiều muội than. Vì thế, cần tránh hình thành các vùng hòa khí này. Ngược lại với động cơ xăng, động cơ dầu khi hoạt động với tỉ lệ hoà khí nghèo giúp hạn chế hình thành muội than.

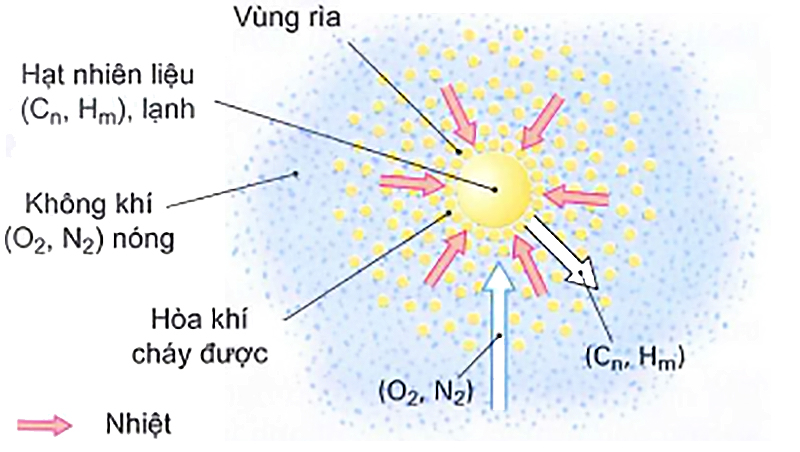

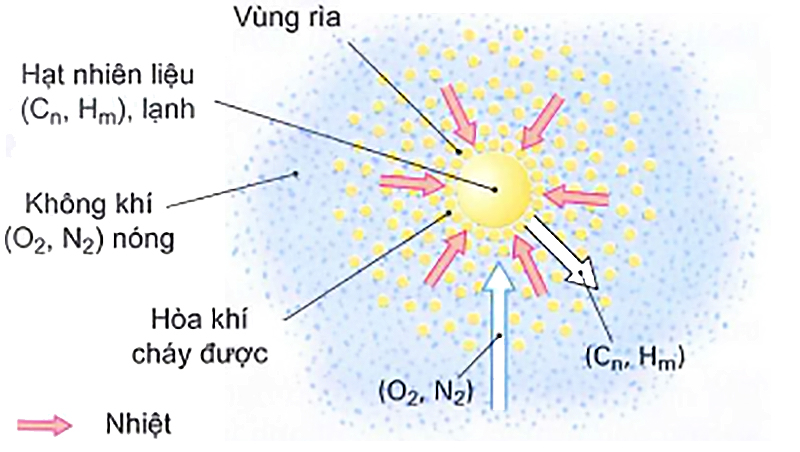

Ở vùng rìa của từng giọt nhiên liệu lỏng (vùng hòa khí) (Hình dưới) xuất hiện hòa khí có khả năng bắt lửa với trị số λ = 0,3 … 1,3.

Để có nhiều vùng có trị số λ có khả năng bắt lửa thì nhiên liệu phải được phun với áp suất cao để tăng vận tốc tương đối giữa tia nhiên liệu và không khí xoáy trong xy-lanh, do đó giúp “xé” tia nhiên liệu thành vô số giọt nhỏ li ti và tạo một hòa khí tối ưu. Bên cạnh đó, không khí dư nhiều cùng với xoáy rối tối ưu trong buồng đốt giúp nhiên liệu cháy kiệt hơn và giảm phát thải muội than.

Quá trình cháy ở động cơ diesel

Nhiên liệu lỏng được phun vào buồng đốt dưới áp suất rất cao. Tùy theo hệ thống phun nhiên liệu và mức độ tải động cơ đang làm việc mà áp suất có thể lên đến 2.500 bar ở ô tô cá nhân hoặc 3.000 bar ở xe tải. Được hình thành nhờ vào áp suất cao và những lỗ vòi phun cực nhỏ (khoảng 0,15 mm), những hạt sương nhiên liệu mịn được làm nóng bởi không khí trong buồng đốt có nhiệt độ khoảng 800 °C và bắt đầu bốc hơi trên bề mặt hạt (Hình dưới). Hơi nhiên liệu hòa trộn với không khí tiếp tục nóng lên và đạt đến nhiệt độ tự cháy với oxy trong không khí (cơ chế tự đánh lửa). Nhờ quá trình cháy này, nhiệt độ trong vùng hòa khí tiếp tục tăng và làm cho việc bốc hơi, hòa trộn còn lại tiếp tục nhanh hơn nữa. Trong trường hợp lý tưởng, phần bên trong của những hạt nhiên liệu cũng được cháy hết (vì có khả năng chúng bị ngọn lửa tràn tới mà chưa kịp bốc hơi hoặc hòa trộn – ND).

Thời gian cháy trễ ở động cơ diesel

Thời gian cháy trễ là khoảng thời gian tính từ khi những hạt nhiên liệu đầu tiên rời khỏi miệng vòi phun cho đến lúc bắt đầu cháy.

Khi khoảng thời gian từ lúc những giọt nhiên liệu đầu tiên được phun ra đến lúc bắt đầu bốc cháy quá dài (lớn hơn 1 ms), người ta gọi đó là thời gian cháy trễ lớn.

Khi thời gian cháy trễ lớn, lượng nhiên liệu có trong buồng đốt nhiều và đồng thời được tăng nhiệt nhiều do thời gian tích lũy nhiệt lớn. Do vậy, khi tự cháy, nhiên liệu sẽ bùng cháy rất nhanh gần như phát nổ và làm tăng nhanh áp suất trong buồng đốt, vì thế, làm gia tăng mạnh ứng suất tại các bộ phận xung quanh buồng đốt (tương tự cháy có kích nổ ở động cơ Otto) và dẫn đến giảm công suất động cơ.

Quá trình cháy mãnh liệt như vậy sẽ tạo ra tiếng gõ rất đanh khi động cơ hoạt động.

Thời gian cháy trễ lớn hoặc nhiều tiếng gõ thường do những nguyên nhân sau:

- Động cơ lạnh, làm thất thoát nhiệt lớn

- Thời điểm phun quá sớm

- Nhiên liệu có chất lượng kém (chỉ số cetan thấp)

- Phun sương không mịn

Phun mồi, phun chính và phun sau

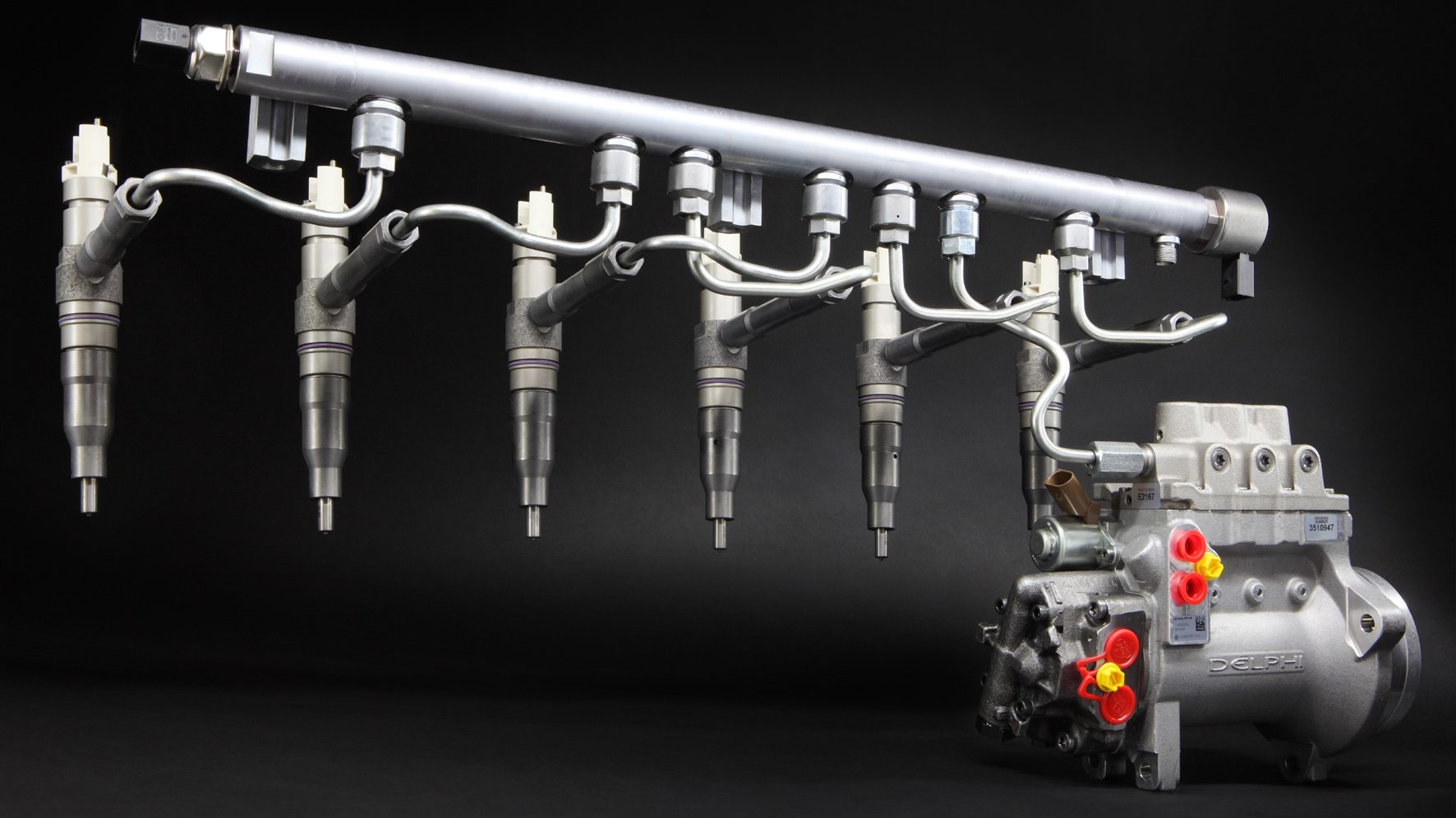

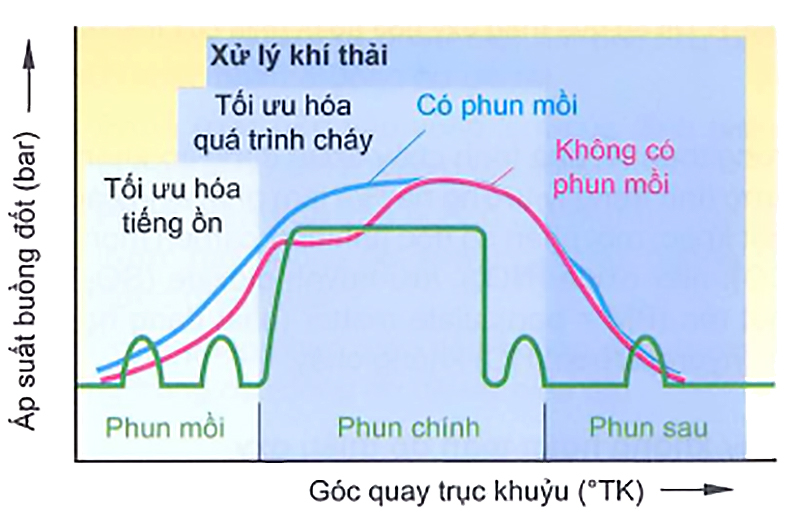

Ở các hệ thống phun dầu với ống phân phối (common- rail), lượng nhiên liệu cho một quá trình phun có thể được chia ra làm nhiều lần phun mồi, một lần phun chính và nhiều lần phun sau:

Phun mồi (phun thử nghiệm): Bằng cách phun một lượng nhỏ nhiên liệu trước lượng phun chính, sự tăng áp suất và nhiệt độ trong buồng đốt được thuận lợi hơn. Áp suất và nhiệt độ tăng chậm giúp giảm tiếng ồn và khí NOx, cũng như giảm thời gian chảy trễ của lần phun chính.

Phun chính: Để hình thành hòa khí tốt và qua đó cháy hoàn toàn thì cần một áp suất phun lớn và được giữ cố định. Càng cháy hoàn toàn, động cơ càng đạt công suất cao và ít thành phần khí thải độc hại.

Phun sau: Nhiên liệu được phun ngay sau giai đoạn phun chính giúp giảm phát thải muội than khi vận hành với chế độ hồi lưu khí thải. Lần phun sau trễ có thể được dùng để tái sinh bộ lọc muội qua sự tăng nhiệt độ khí thải.

Quá trình cháy

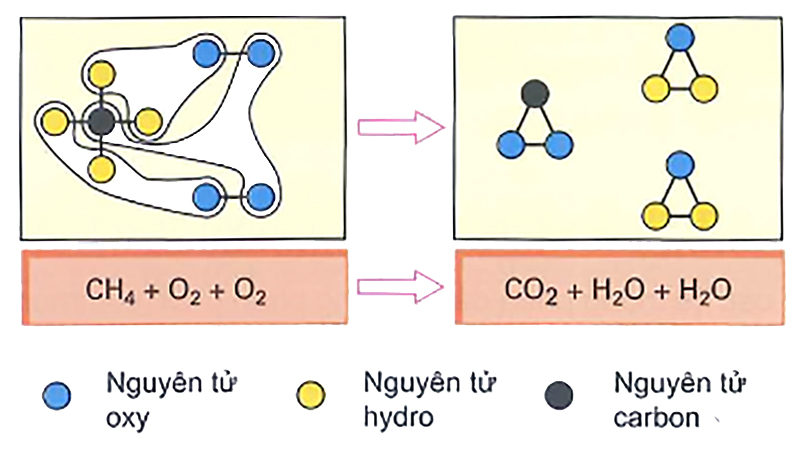

Trong điều kiện lý tưởng, quá trình cháy hoàn toàn diễn ra theo hai phản ứng hóa học. Mỗi nguyên tử carbon (C) được cháy với hai nguyên tử oxy (O2) để hình thành khí carbonic (CO2), và hai nguyên tử hydro (H2) kết hợp với một nguyên tử oxy (O) thành hơi nước (H2O):

Trong thực tế, quá trình cháy trong động cơ không đạt được tình trạng lý tưởng này và làm phát sinh các hợp chất khác, một phần có độc tính như carbon monoxide (CO), nitơ oxide (NOx), lưu huỳnh dioxide (SO2), hạt chất rắn (PM = particulate matter (chất dạng hạt)) và các hydrocarbon (HC) không cháy hết.

Cháy không hoàn toàn do thiếu oxy

Các chế độ làm việc của động cơ diesel đều sử dụng hỗn hợp nghèo, thừa không khí. Tuy nhiên, một số vùng trong buồng đốt có thể hình thành hỗn hợp đậm thiếu oxy.

Nhiên liệu ở vùng hòa khí bên ngoài của hạt nhiên liệu phản ứng với oxy của không khí xung quanh nó. Trong khi đó, bên trong hạt nhiên liệu lại thiếu không khí. Do vậy, quá trình cháy bên trong hạt nhiên liệu xảy ra không hoàn toàn, hạt nhiên liệu càng lớn thì số vùng thiếu không khí càng lớn và càng nhiều phân tử hydrocarbon không được cháy hết.

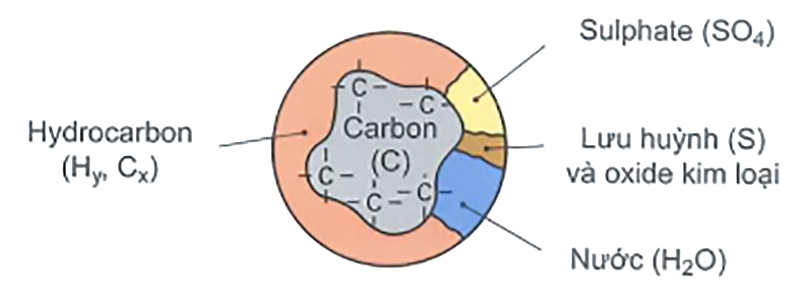

Sự hình thành hạt muội

Do cháy không hết mà một lõi muội than được hình thành, rồi được các sản phẩm cháy khác như bụi sulphate và hydrocarbon bám dính bên ngoài. Người ta gọi nó là hạt muội hay hạt chất rắn PM:

Các hệ thống phun nhiên liệu thế hệ mới giúp giảm đến 90 % khối lượng hạt muội hình thành. Tuy nhiên, hạt muội được hình thành có kích thước càng nhỏ thì càng dễ xâm nhập vào các tế bào khi hít vào và có thể là nguyên nhân gây ra các bệnh ung thư và tim mạch.

Lượng hạt muội hình thành quá mức có thể do những nguyên nhân sau:

- Động cơ đang trong lúc khởi động lạnh hoặc chế độ làm nóng

- Động cơ ở chế độ toàn tải

- Bộ lọc gió bị tắc nghẽn

- Kim phun bị hỏng

- Hao mòn trong buồng đốt hoặc ở hệ thống nạp

- Không đủ áp suất nén

Những biện pháp cải tiến sự hình thành hòa khí

Về mặt cơ bản, sự hình thành hòa khí phụ thuộc vào mức độ xoáy của không khí trong buồng đốt và độ lớn của áp suất phun. Tùy theo trường hợp, những biện pháp sau được áp dụng:

- Luôn vận hành động cơ diesel với hỗn hợp nghèo và giới hạn lượng phun tối đa đến λ ~ 1,3 (giới hạn khói) để tránh thiếu không khí trong buồng đốt.

- Làm xoáy trôn ốc không khí qua các đường nạp xoắn ốc (xem Điều khiển đường ống nạp, hình dưới) và hình dạng đỉnh piston để cải thiện sự pha trộn không khí và nhiên liệu.

- Tối ưu hóa hình dạng buồng đốt để cải tiến quá trình cháy.

- Gia nhiệt trước nhiên liệu giúp hạt nhiên liệu hóa sương mịn hơn và bốc hơi nhanh hơn.

- Điều chỉnh thời gian xông (xông trước và xông sau) để làm nóng buồng đốt và giảm thất thoát nhiệt.

- Phun mồi một lượng nhiên liệu nhỏ để gia nhiệt không khí đã nạp để giảm thời gian cháy trễ và làm áp suất tăng “mượt” hơn.

- Áp suất phun cao nhằm tạo ra những hạt nhiên liệu nhỏ hơn để cháy nhanh hơn, cháy kiệt hơn.

- Phun sau để đốt tiếp hạt muội chưa cháy và hydrocarbon thừa.

Những đặc điểm của động cơ diesel nạp khí tăng áp phun trực tiếp

Động cơ này có suất tiêu thụ nhiên liệu thấp vì những nguyên nhân sau:

- Hiệu suất nhiệt động cao trong chế độ tải một phần: Do sử dụng hòa khí phân lớp (Stratified) trong xy-lanh, hòa khí ở gần thành xy-lanh rất nhạt (Hình đầu tiên, số 1c). “Lớp không khí đệm” này có tác dụng cách nhiệt, làm giảm đáng kể thất thoát nhiệt qua thành xy-lanh qua nước làm mát, so với động cơ sử dụng hỗn hợp hòa khí đồng nhất (homogen) như động cơ Otto.

- Độ nén cao: Đặc trưng này làm cho áp suất cháy trung bình cao hơn. Vì vậy, tỷ số truyền trong các xe có động cơ diesel có thể được thiết kế sao cho động cơ luôn làm việc ở tốc độ quay trung bình thấp hơn so với các động cơ Otto.

- Tỷ trọng nhiên liệu: Nhiên liệu diesel có tỷ trọng từ 0,82 kg/l đến 0,86 kg/l so với của xăng super từ 0,73 kg/l đến 0,78 kg/l. Ở một bình nhiên liệu đầy, thí dụ 100 l, sẽ có sự khác biệt về khối lượng nhiên liệu khoảng 8 đến 9 kg. Vì thế, ở cùng một dung tích bình nhiên liệu thì nhiệt lượng được tạo ra bởi nhiên liệu diesel cao hơn rõ rệt so với xăng super.

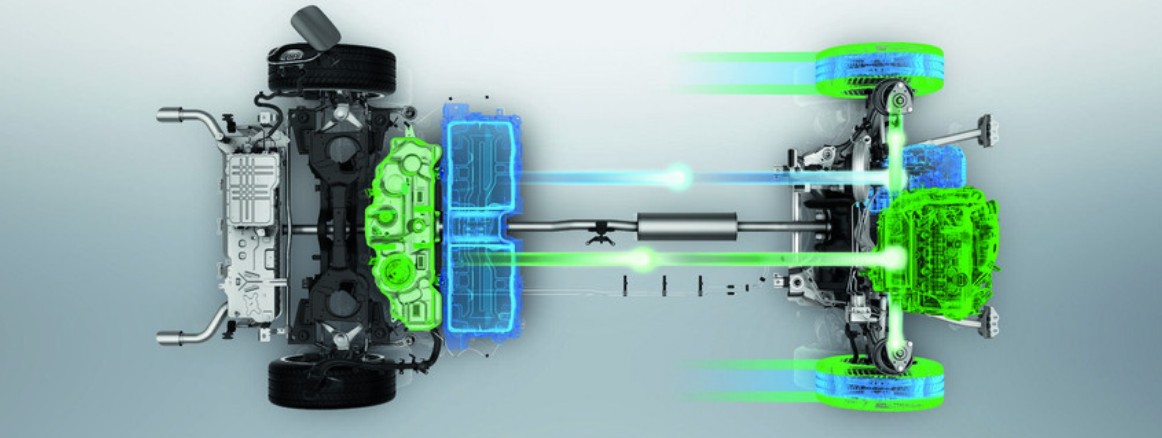

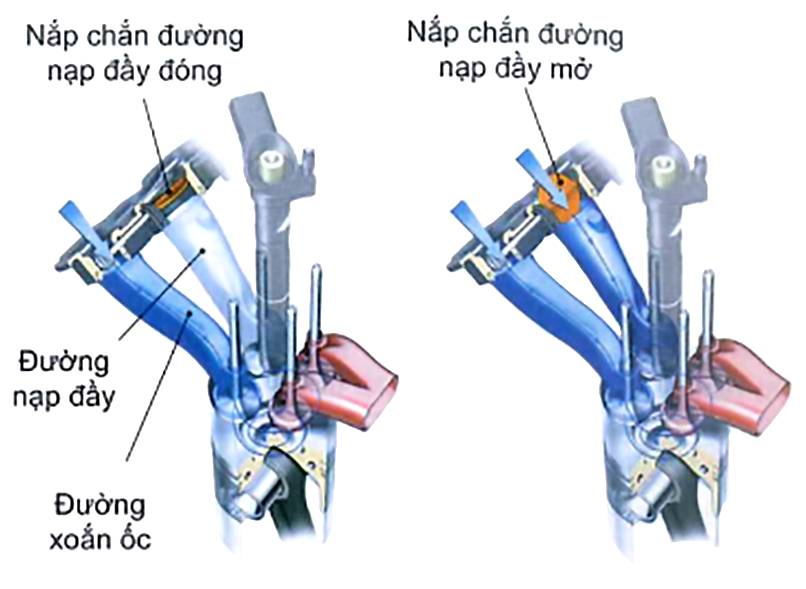

Điều khiển đường ống nạp

Động cơ diesel có điều khiển đường ống nạp sử dụng 2 đường nạp khác nhau cho mỗi xy-lanh. Do hình dạng uốn khúc, đường nạp xoắn ốc tạo ra một dòng xoắn không khí đi vào xy-lanh có tốc độ xoáy mạnh. Đường nạp còn lại (đường nạp đầy) được làm thẳng để không khí có thể đi vào xy-lanh dễ dàng nhất mà không gặp lực cản. Các đường nạp đầy được ECU điều khiển đóng hoặc mở bằng các nắp chắn theo các biểu đồ đặc trưng. ECU sử dụng tín hiệu PWM, điều khiển động cơ dẫn động di chuyển đồng thời các nắp chắn qua một cơ cấu thanh nối.

Giải tốc độ quay thấp và tải thấp: Toàn bộ các nắp chắn của đường nạp đầy được đóng kín và không khí chỉ được nạp qua các đường nạp xoắn ốc. Do đó, không khí đi vào xy-lanh có tốc độ xoáy cao giúp cho nhiên liệu hòa trộn với không khí được tối ưu và hòa khí cháy kiệt hơn. Nhờ đó, hạt muội ít hình thành hơn.

Giải tốc độ quay cao và tải cao: Các nắp chắn đường nạp đầy được điều chỉnh thay đổi độ mở liên tục sao cho tốc độ xoáy của không khí nạp và khối lượng không khí nạp thích hợp nhất cho mỗi thời điểm vận hành của động cơ. Qua đó, công suất động cơ và phát thải ô nhiễm đồng thời được tối ưu hoá. Thí dụ: ở tải toàn phần, các nắp chắn đường nạp đầy được mở hoàn toàn để không tạo tiết lưu và đảm bảo xy-lanh được nạp gió tối đa.

Các phương pháp phun diesel

Về cơ bản, người ta phân biệt 2 phương pháp phun khác nhau ở động cơ diesel

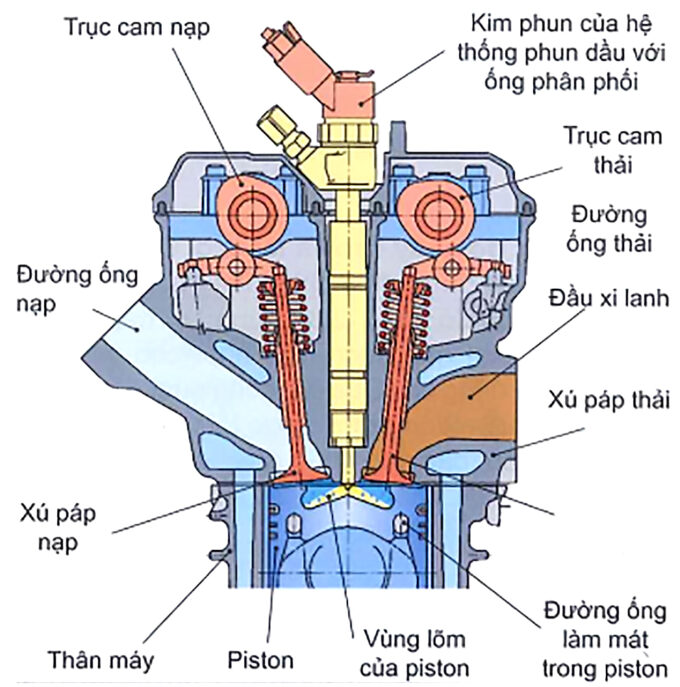

- Phun trực tiếp vào vùng lõm của đỉnh piston trong buồng đốt không phân chia

- Phun gián tiếp vào buồng đốt phụ (buồng đốt trước hay buồng đốt xoáy) của một buồng đốt được phân chia

Phương pháp phun gián tiếp không còn được sử dụng trong các động cơ diesel hiện đại.

Các động cơ diesel phun trực tiếp

Nhiên liệu được phun trực tiếp vào không khí nóng, sẵn có trong buồng đốt, với áp suất lên đến 2.500 bar thông qua hệ thống phun nhiên liệu với những vòi phun nhiều lỗ, (phương pháp phân phối trong không khí). Buồng đốt được hình thành chủ yếu từ vùng lõm ở đỉnh piston (piston omega) và phần phẳng ở đầu xy-lanh. Độ xoáy của không khí cần thiết để cháy hoàn toàn được tạo ra bởi các đường nạp xoắn ốc và hình dạng của piston. Để áp suất buồng đốt tăng mượt hơn giúp động cơ chạy êm, một lượng nhỏ nhiên liệu cần được phun trước khi phun chính (phun mồi).

So với phương pháp phun gián tiếp, thất thoát năng lượng do truyền nhiệt được giảm vì diện tích buồng đốt nhỏ hơn dẫn đến hiệu suất nhiệt của động cơ cao hơn. Hệ thống xông cho khi khởi động lạnh chỉ cần thiết khi nhiệt độ bên ngoài rất thấp. Tuy nhiên hệ thống này cũng cần thiết để giảm phát thải ô nhiễm lúc khởi động lạnh hoặc khi chạy làm nóng. Ưu điểm chính của động cơ phun trực tiếp so với phun gián tiếp là suất tiêu thụ nhiên liệu giảm đến 20 %. Vì những ưu điểm này, hầu như tất cả động cơ hiện nay là động cơ phun trực tiếp.

Xem thêm:

- Hoà khí động cơ Diesel (Phần 1: Tổng quan)

- Hoà khí động cơ Diesel (Phần 2: Bugi xông)

- Hoà khí động cơ Diesel (Phần 3: Tiếp vận nhiên liệu)

- Hoà khí động cơ Diesel (Phần 4: Phun dầu điện tử)

- Hoà khí động cơ Diesel (Phần 5: Common-Rail)

- Hoà khí động cơ Diesel (Phần 6: Kim phun Piezo)

- Chỉ dẫn cơ xưởng: Kim phun Piezo