Mục lục:

- Các chế độ vận hành của kỹ thuật phun xăng trực tiếp

- Các phương pháp phun xăng trực tiếp

- Hệ thống MED-Motronic

Phun xăng trực tiếp là phương pháp hình thành hòa khí khi xăng được phun thẳng vào buồng đốt với áp suất cao.

Hầu hết các nhà sản xuất áp dụng kỹ thuật phun xăng trực tiếp vì những ưu điểm sau so với kỹ thuật phun xăng gián tiếp:

- Nhiên liệu lỏng được phun trực tiếp vào buồng đốt và chỉ bay hơi ở đó, do đó giúp làm giảm nhiệt độ buồng đốt và tăng công suất của động cơ.

- Mở ra khả năng ứng dụng chu trình phun nhiên liệu phân lớp (Stratified) cho phép động cơ tăng đáng kể lượng khí thải hồi lưu.

- Khi vận hành ở tải một phần, việc điều khiển định lượng (Qualitative) giúp đạt được áp suất hữu dụng cao trong buồng đốt. Hao phí do tiết lưu khí nạp sau bướm ga được giảm thiểu (nhờ van bướm ga được mở hoàn toàn ở chu trình phun phân lớp). Những điều này giúp động cơ đạt hiệu suất và công suất cao hơn, đồng thời tiêu thụ nhiên liệu ít hơn.

- Mức độ làm giàu hòa khí lúc khởi động lạnh hay tăng tốc thấp hơn so với khi phun gián tiếp. Do đó, động cơ phát thải ô nhiễm ít hơn và ít tiêu thụ nhiên liệu hơn.

Kỹ thuật phun xăng trực tiếp cũng có những nhược điểm sau:

- Chi phí thiết kế và chế tạo, điều chỉnh cao hơn đáng kể, nhất là khi vận hành với chu trình phân lớp (Stratified).

- Lượng khí thải NOx tăng lên vì thường xuyên hoạt động với chế độ hoà khí nghèo (λ <1). Điều này làm cho bộ xúc tác khí thải 3 thành phần không thể xử lý được. Vì vậy, phải dùng bộ xúc tác trữ và khử NOx được tái sinh định kỳ. Bên cạnh đó, thành phần lưu huỳnh cao trong nhiên liệu cũng làm giảm tác dụng của bộ xúc tác xử lý NOx.

Các chế độ vận hành của kỹ thuật phun xăng trực tiếp

Về cơ bản, kỹ thuật phun xăng trực tiếp sử dụng hai chu trình vận hành chính:

- Chu trình vân hành với hoà khí phân lớp – Stratified (Phun nhiên liệu dẫn hướng vách xy-lanh hoặc dẫn hướng tia phun đỉnh xy-lanh)

- Chu trình vận hành với hoà khí đồng nhất – Homogen

Chế độ vận hành phân lớp (Stratified)

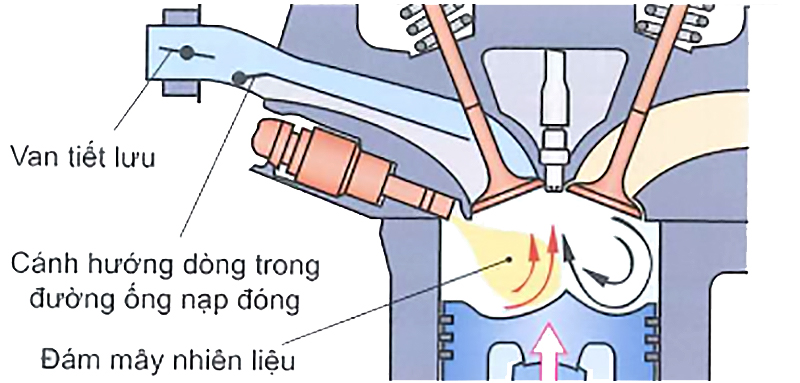

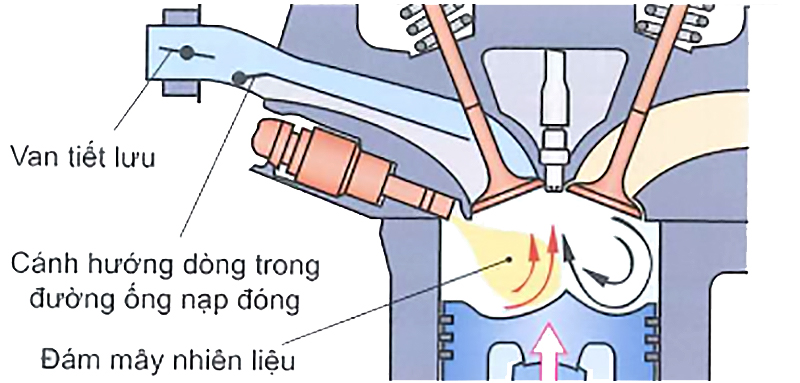

Khi mô-men xoắn thấp và tốc độ quay động cơ dưới 3.000 hoặc 3.500 vòng/phút, động cơ có thể vận hành với chu trình hòa khí phân lớp. Theo đó, nhiên liệu được phun vào buồng đốt trong kỳ nén ngay trước thời điểm đánh lửa. Do khoảng thời gian còn lại đến khi đánh lửa ngắn, nhiên liệu không thể hòa trộn đều với không khí và phân bố đồng đều trong buồng đốt.

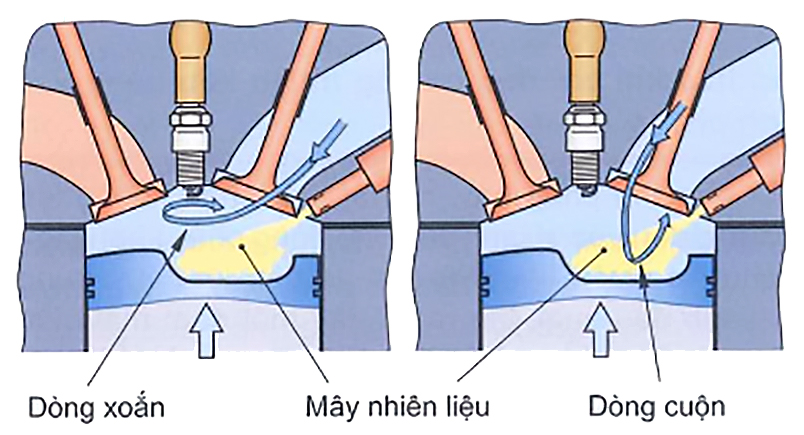

Dưới tác dụng của dòng xoắn (hoặc cuộn) không khí trong buồng đốt, nhiên liệu hòa trộn với không khí tạo thành đám mây hòa khí và được vách đỉnh piston dẫn hướng đến khu vực quanh đầu bugi (phương thức vách dẫn hướng). Bên trong đám mây hòa khí, tỷ lệ hỗn hợp khoảng λ = 0,95 đến λ< 1. Bên ngoài đám mây, hòa khí rất nhạt (λ>1).

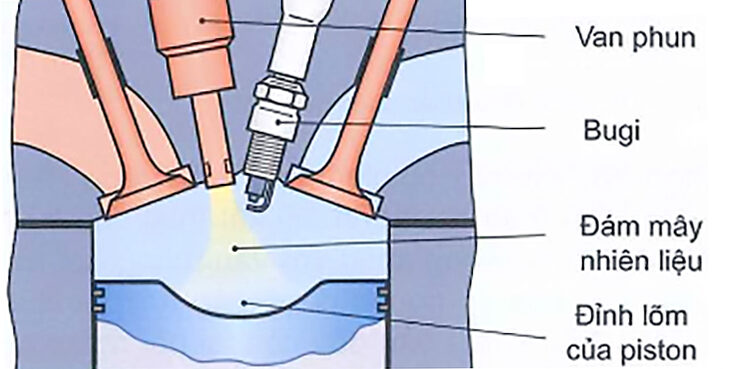

Trong phương pháp dẫn hướng hòa khí bằng tia phun đỉnh piston, hòa khí phân lớp được hình thành nhờ kim phun, phun nhiên liệu vào khu vực quanh đầu bugi và hòa trộn với không khí có ở đó thành một đám mây hòa khí cháy được. Bên ngoài đám mây, hòa khí rất nhạt.

Để giảm lượng NOx sinh ra trong lúc cháy, lượng khí thải hồi lưu tùy lúc có thể lên đến 40 % thể tích khí nạp. Do van bướm ga mở hoàn toàn trong chế độ vận hành phân lớp, mô-men xoắn động cơ được điều chỉnh bằng cách thay đổi tỷ lệ không khí – nhiên liệu (qualitative).

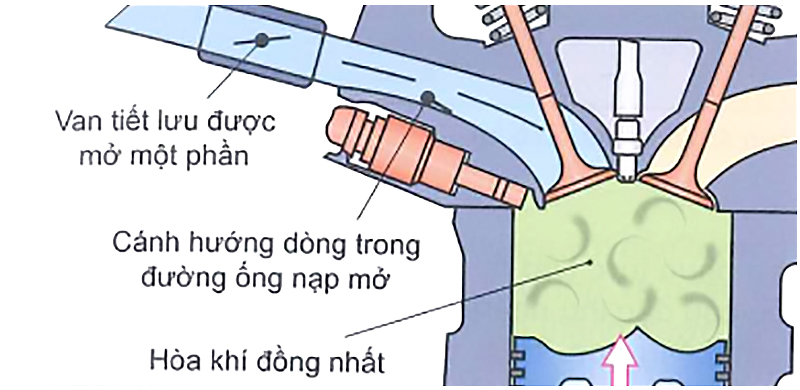

Chế độ vận hành đồng nhất (Homogen)

Khi mô-men xoắn lớn hoặc tốc độ quay động cơ lớn, động cơ được vận hành với hòa khí đồng nhất có λ = 1 hoặc để đạt được công suất tối đa với λ < 1. Cánh hướng dòng trong đường ống nạp được mở để tăng khả năng nạp đầy xy-lanh. Ngoài ra, nhiên liệu được phun sớm hơn trong thì hút. Nhờ đó, không khí và nhiên liệu có đủ thời gian để hòa trộn tốt và phân bố đều trong buồng đốt trước khi được đánh lửa (hòa khí đồng nhất).

Ở chế độ vận hành đồng nhất, mô-men xoắn động cơ được thay đổi bằng cách điều chỉnh lượng hòa khí, có nghĩa là lượng không khí nạp được điều chỉnh bằng van bướm ga. Sự hình thành hòa khí và quá trình cháy diễn ra sau đó giống như trường hợp phun nhiên liệu vào đường ống nạp.

Tùy theo thiết kế của hệ thống phun và tùy theo động cơ, các chế độ vận hành dưới đây còn được sử dụng, ngoài 2 chế độ vận hành chính kể trên.

Chế độ vận hành nhạt đồng nhất: Trong quá trình chuyển tiếp giữa chế độ phân lớp với chế độ đồng nhất, động cơ có thể vận hành với một hòa khí nhạt đồng nhất có 1< λ <1,2. Nhờ đó, lượng nhiên liệu tiêu thụ ít hơn so với vận hành với hòa khí đồng nhất λ = 1.

Chế độ vận hành kết hợp đồng nhất và phân lớp: Ở chế độ này, khoảng 75 % nhiên liệu cần cung cấp được phun sớm trong kỳ nạp để tạo ra một hòa khí nhạt đồng nhất. Lần phun thứ 2 xảy ra trong kỳ nén (phun kép) tạo ra một vùng hòa khí đậm ở xung quanh đầu bugi. Hòa khí này rất dễ cháy và giúp cháy lan hoàn toàn trong buồng đốt.

Chế độ vận hành đồng nhất kết hợp chống kích nổ: Khi chạy tải toàn phần, kỹ thuật phun kép giúp tránh hiện tượng kích nổ mà không làm giảm công suất động cơ do phải giảm góc đánh lửa sớm như các kỹ thuật chống kích nổ thông thường. Sự phân lớp hỗn hợp ngăn cản khả năng tự bốc cháy nguy hiểm của nhiên liệu.

Chế độ vận hành phân lớp kết hợp gia nhiệt bộ xúc tác. Kỹ thuật phun kép còn giúp gia nhiệt bộ xúc tác một cách nhanh chóng. Qua đó một hòa khí nhạt được tạo ra như chế độ vận hành phân lớp. Sau khi nhiên liệu cháy, một lượng nhiên liệu nữa được phun thêm vào trong quá trình khí cháy đang giãn nở sinh công. Phần nhiên liệu này cháy rất muộn và làm tăng mạnh nhiệt độ trong đường xả.

Các phương pháp phun xăng trực tiếp

Khi phun xăng trực tiếp trong chế độ vận hành phân lớp, nhiều phương pháp khác nhau được sử dụng để dẫn không khí và nhiên liệu cùng đến chung buồng đốt.

Dẫn hướng nhiên liệu bằng vách đỉnh piston:

Ở phương pháp này, khi tải một phần không khí được dẫn vào xy-lanh sao cho dòng chảy không khí chuyển nhiên liệu được phun đến khu vực xung quanh đầu bugi, tạo ra tại đây một đám mây hỗn hợp không khí – nhiên liệu cháy được với tỷ lệ hòa khí khoảng λ =1.

Để tạo ra đám mây hòa khí có λ = 1 trong một khu vực nhất định trong buồng đốt thì phải cần đến một dòng chảy không khí được xác định chính xác. Dòng chảy này có thể được tạo ra bằng nhiều kỹ thuật khác nhau:

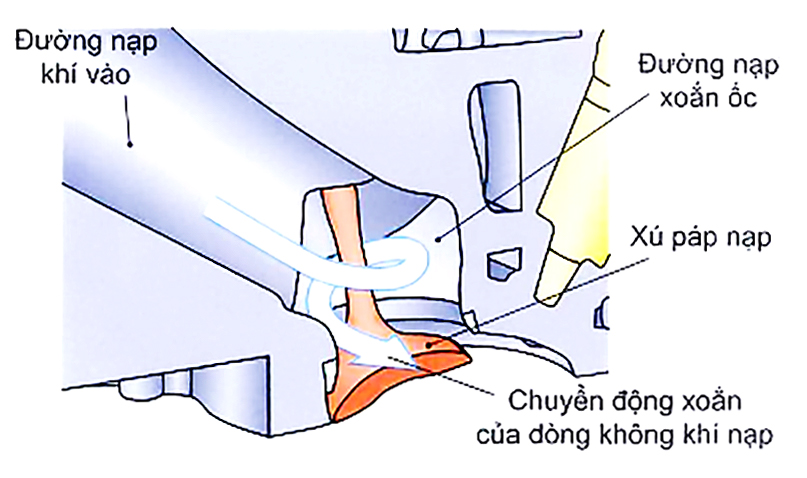

Dòng xoắn: Thông thường đường ống nạp được phân chia thành đường nạp xoắn ốc và đường nạp tải lớn. Khi tốc độ quay động cơ thấp và tải thấp, cánh hướng dòng trong đường ống nạp che đường nạp tải lớn và cho toàn bộ dòng không khí nạp đi vào xy-lanh qua đường nạp xoắn ốc để tạo ra một dòng không khí xoay quanh trục đứng trong buồng đốt (dòng xoắn).

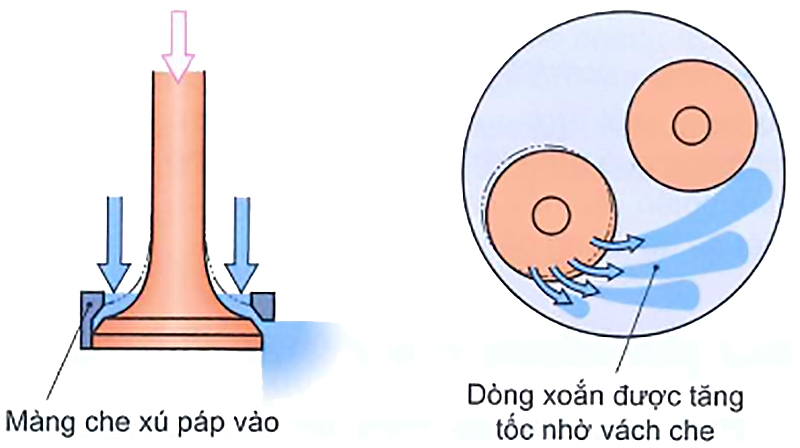

Dòng xoắn được tạo ra có thể được tăng cường thêm bằng cách sử dụng thêm vách che ở xu-páp nạp (Hình dưới).

Dòng cuộn: Không khí được đường nạp dẫn hướng từ phía trên đi thẳng vào buồng đốt và sau đó được cuộn ngược lên khu vực quanh đầu bugi do tác dụng dẫn hướng của cấu trúc đỉnh lõm đặc biệt ở đầu piston, nhờ đó, tạo ra một dòng chảy không khí cuộn ngược.

Trên thực tế cả hai biện pháp thường được kết hợp để tạo ra dòng chảy thích hợp.

Thiết kế đầu xy-lanh và buồng đốt: Bugi được đặt ở giữa đầu xy-lanh và giữa các xu-páp. Vì vậy, vòi phun phải được đặt lệch qua một bên so với đầu xy-lanh và phun nhiên liệu xéo vào buồng đốt. Luồng chảy không khí do chuyển động của piston theo hướng ĐCT dẫn nhiên liệu được phun theo hướng bugi. Các vùng lồi và lõm đặc thù ở đỉnh piston có thể dẫn hướng cho dòng xoắn và dòng cuộn đến khu vực xung quanh đầu bugi và hình thành hòa khí cháy được có λ = 1 trong khu vực này khi động cơ vận hành ở chế độ phân lớp.

Khi vận hành với hòa khí đồng nhất ( λ = 1) hình dạng buồng đốt với đỉnh piston lồi lõm không tối ưu cho việc giảm tiêu thụ nhiên liệu.

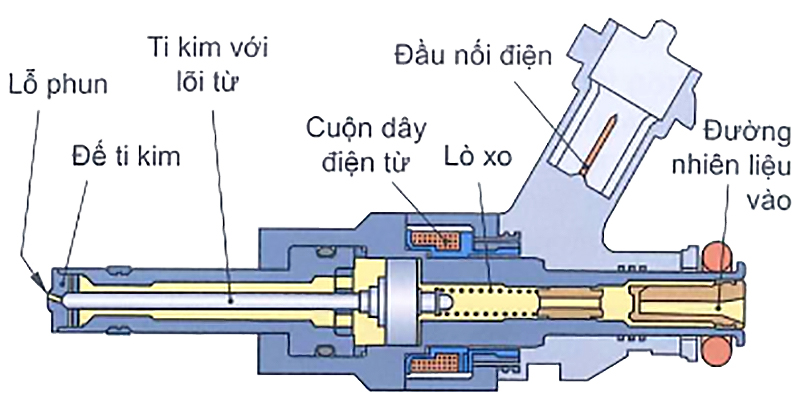

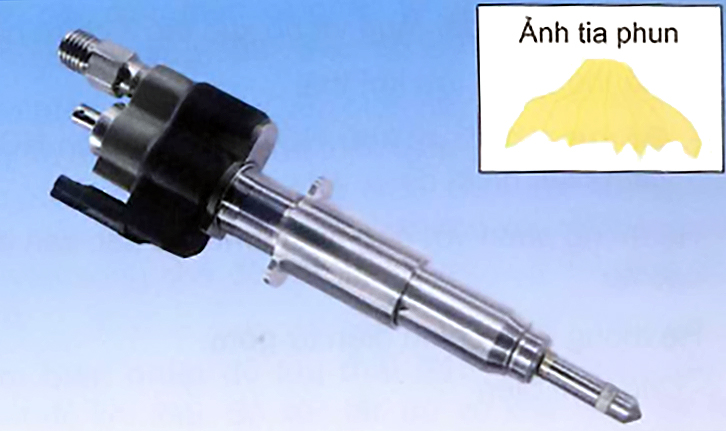

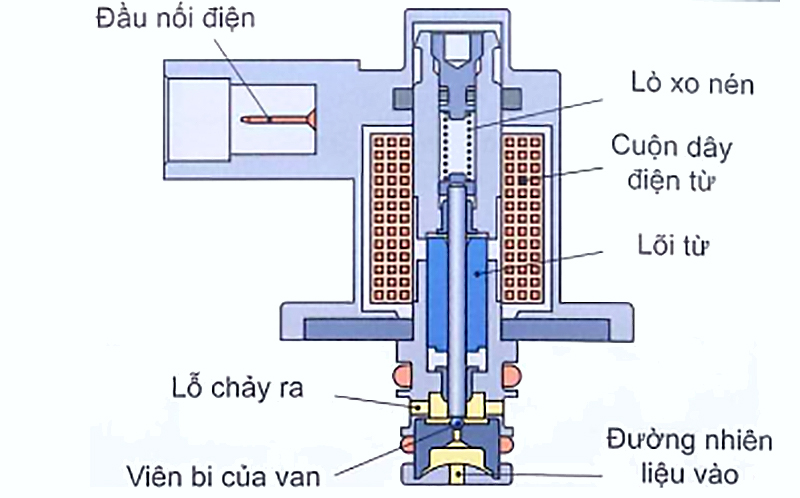

Kim phun cao áp: Các kim phun này là những kim phun điện từ với năm đến tám lỗ phun ở đầu van. Chức năng của kim phun cao áp tương tự với kim phun vào đường ống nạp.

Kim phun trực tiếp được phát triển phù hợp với nhiều yêu cầu đặc thù nhằm đáp ứng với điều kiện làm việc ngày càng cao. Hiện nay, áp suất phun đã đạt 200 bar so với trước đây là 120 bar, và phun trực tiếp vào buồng đốt đòi hỏi kim phun phải có độ bền và tính bền nhiệt cao. Do thời gian phun bị rút ngắn đáng kể so với việc phun vào đường ống nạp, quá trình phun phải chấm dứt trong khoảng thời gian từ 0,4 ms khi chạy không tải đến tối đa 5 ms khi chạy tải toàn phần. Vì vậy, lỗi do chậm mở kim phun tác động mạnh hơn nhiều so với việc phun vào đường ống nạp.

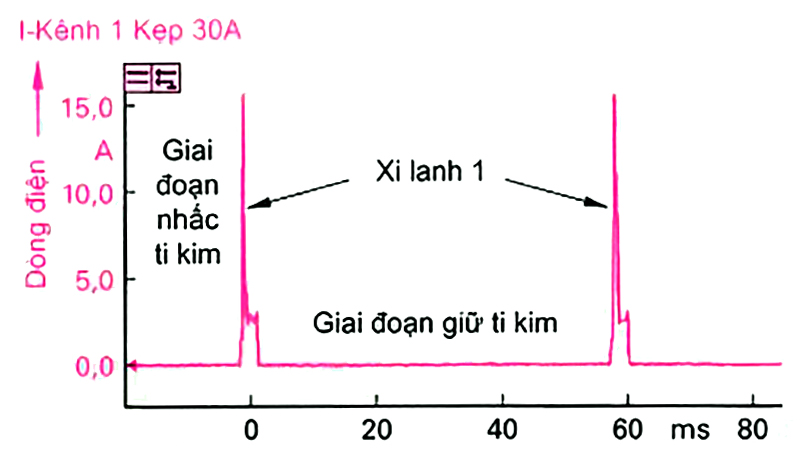

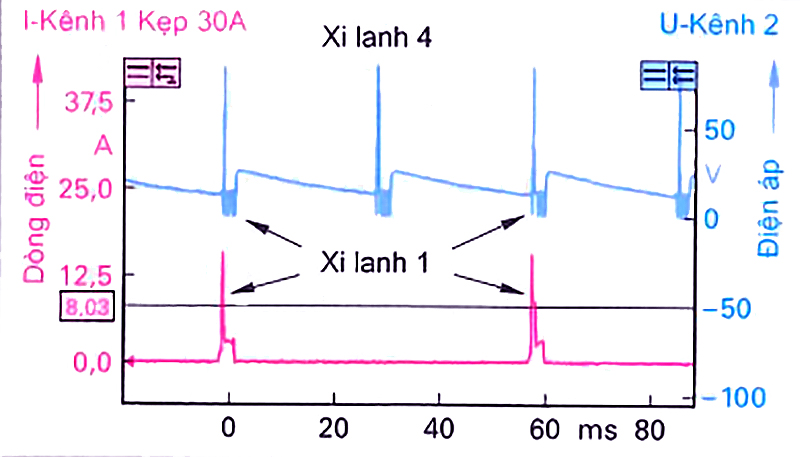

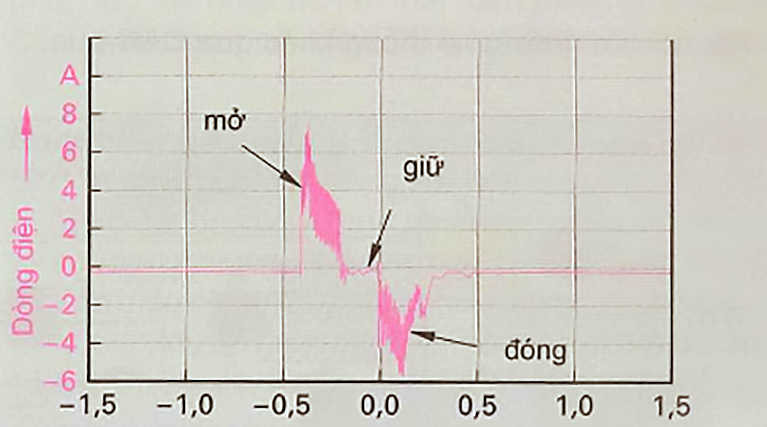

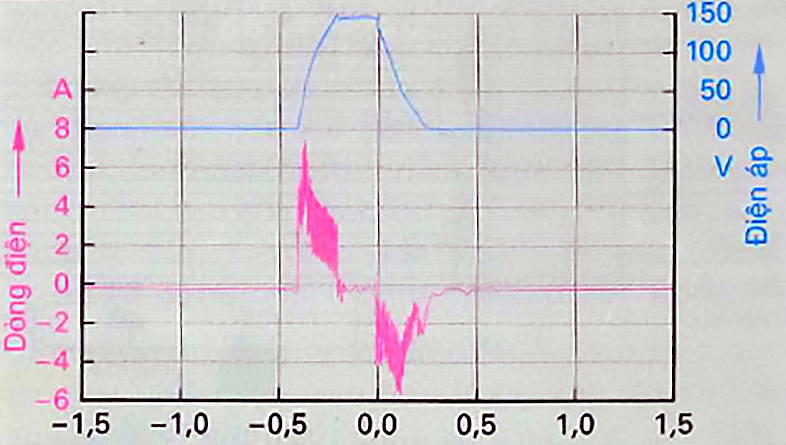

Để các kim phun được mở nhanh, các cuộn dây điện từ được kích hoạt bởi điện áp và cường độ dòng điện lên đến 90 V và 30 A nhờ những tụ điện công suất cao. Các van điện từ cao áp này có thể phun được hai lần cho mỗi chu kỳ làm việc. Trong đường biểu diễn điện áp có thể thấy được “quá trình nạp điện” của xy-lanh thứ tư với độ lệch trục khuỷu 360°.

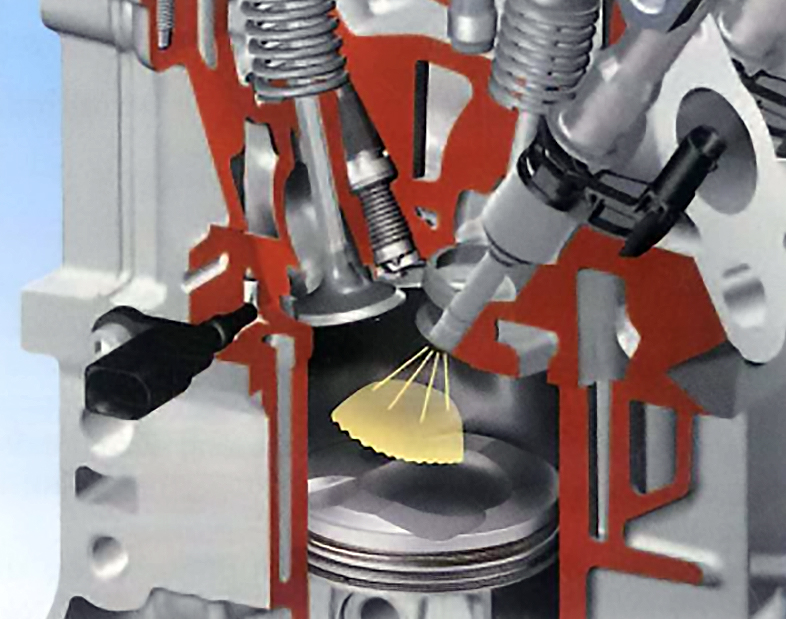

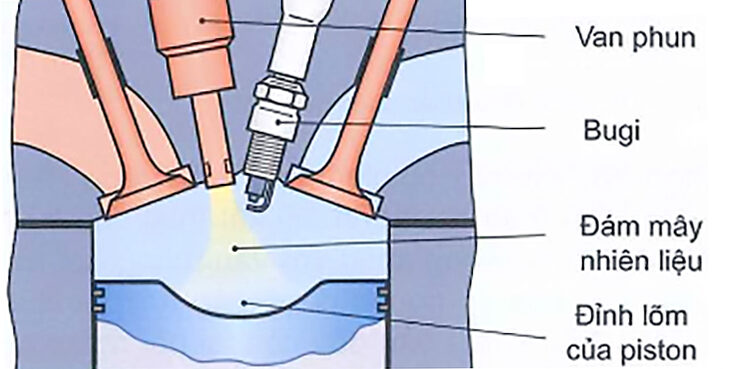

Dẫn hướng nhiên liệu bằng tia phun

Ở phương pháp này, nhiên liệu được phun vào khu vực quanh đầu bugi khi tải thấp sao cho khi hòa trộn với không khí ở đó thành một đám mây hòa khí có λ ≈ 1. Khu vực bên ngoài đám mây hòa khí trong buồng đốt là không khí hoặc khí thải được hồi lưu.

Cũng như ở phương pháp tạo hỗn hợp với dẫn hướng bằng vách (đỉnh piston), khi tốc độ quay động cơ lớn và/hoặc tải lớn, hòa khí phân lớp không thể hình thành được nữa vì dòng xoáy trong buồng đốt và lượng nhiên liệu lớn.

Các kim phun dùng phần tử áp điện (Piezo) có thể phun đến 5 lần liên tiếp tùy theo tình trạng vận hành. Thí dụ: để quá trình cháy chắc chắn xảy ra và cháy hết hoàn toàn thì một lượng nhỏ nhiên liệu được phun và được đánh lửa trước; sau đó, lượng nhiên liệu chính sẽ được phun vào nhiên liệu đang cháy này, bốc cháy theo và cháy hoàn toàn. Trong chu kỳ sinh công, nhiên liệu cũng có thể được phun thêm để làm nóng hệ thống đường ống xả.

Thiết kế đầu xy-lanh và buồng đốt: Bugi được đặt ở giữa đầu xy-lanh và giữa các xu-páp. Vòi phun được đặt ở tâm của buồng đốt và có độ nghiêng rất nhỏ với bugi. Qua đó, nhiên liệu có thể đi cận sát bugi để vào buồng đốt mà không làm ướt bugi.

Cần phải tránh việc nhiên liệu làm ướt các chi tiết, vì nếu bugi bị ướt sẽ dẫn đến việc tăng thêm tải trọng nhiệt ở piston hay thành xy-lanh gây nên hiện tượng cháy không hết và tăng phát thải. Piston được sử dụng thường có một vùng trũng nhẹ để góp phần làm cho hình dáng buồng đốt được thuận lợi.

Các kim phun: Các bộ phun dùng phần tử áp điện (Piezo) được sử dụng để có thể phun được 5 lần chắc chắn và chính xác. Chúng được điều khiển ở điện áp 100 V đến 150 V bằng các tụ điện công suất cao để phun. Hiện nay, các vòi phun tia hình nón, mở ra phía ngoài được sử dụng nhiều nhất để tạo ra tia phun chùm vòng cầu.

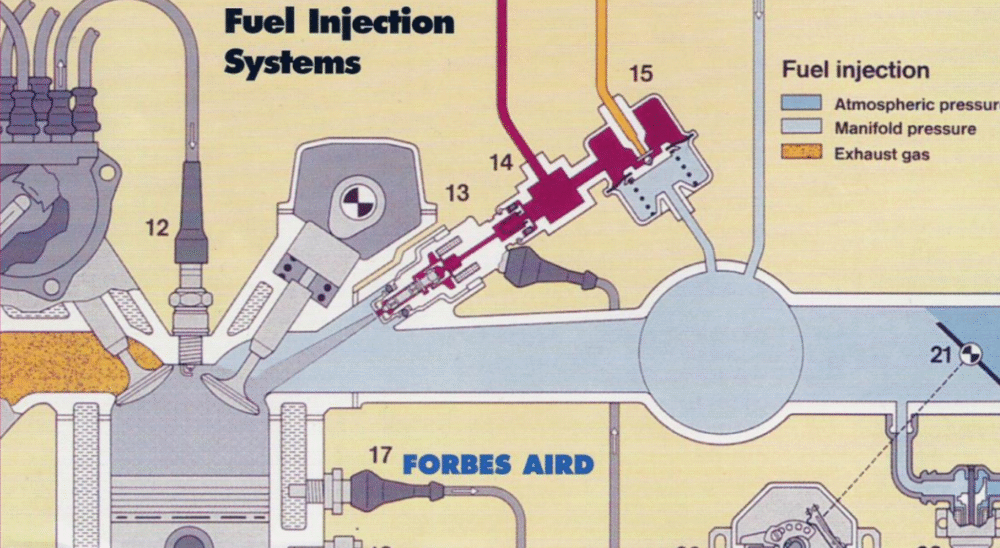

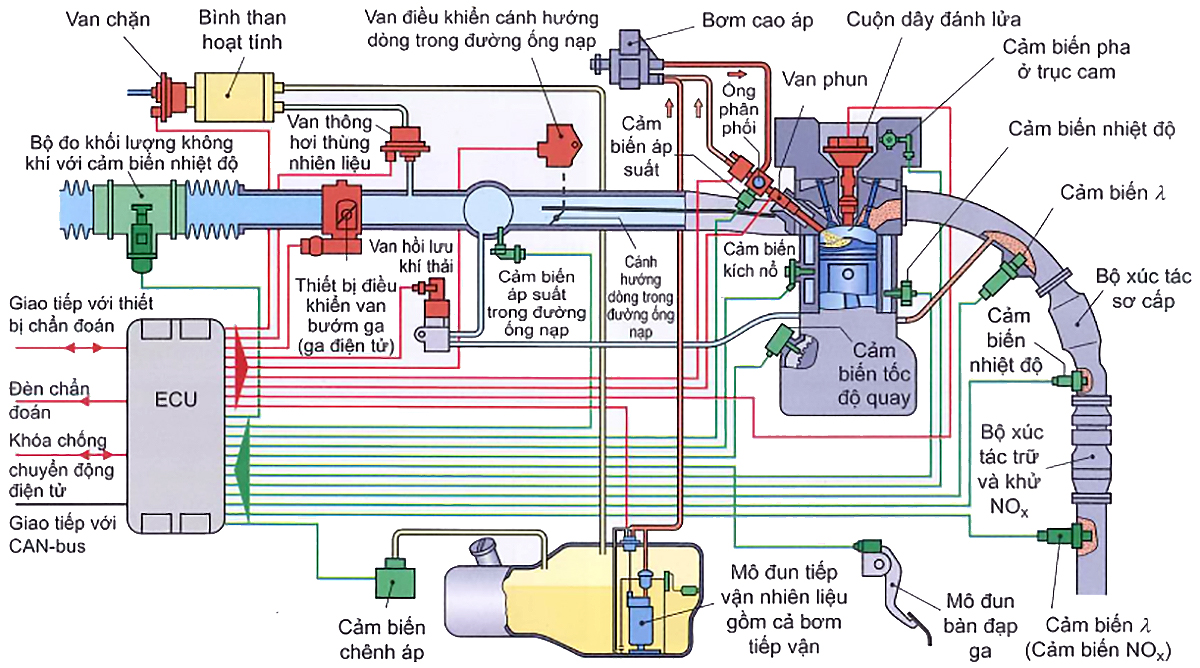

Phun xăng trực tiếp với hệ thống MED-Motronic

MED-Motronic (D = Direct – Phun trực tiếp) là một hệ thống Motronic được cải tiến từ ME-Motronic và được hiệu chỉnh thích ứng với những yêu cầu của kỹ thuật phun trực tiếp.

Một hệ thống MED-Motronic có thể vận hành với hỗn hợp phân lớp ở tải một phần, và gồm có những hệ thống con sau:

- Hệ thống nạp không khí với chức năng ga điện tử và bộ đo khối lượng không khí bằng màng nhiệt

- Hệ thống cung cấp nhiên liệu cao áp

- Hệ thống tái sinh bộ lọc than hoạt tính

- Hệ thống xử lý khí thải với:

- Cảm biến dải rộng và bộ xúc tác 3 chức năng

- Hệ thống hồi lưu khí thải

- Bộ xúc tác trữ và khử NOx với cảm biến NOx và cảm biến nhiệt độ

- Hệ thống phun với ống phân phối và các kim phun cao áp

- Hệ thống điều chỉnh điện tử gồm

- Các cảm biến

- ECU

- Các phần tử chấp hành

- Hệ thống đánh lửa điện tử

- Kết nối với những hệ thống khác qua CAN-bus.

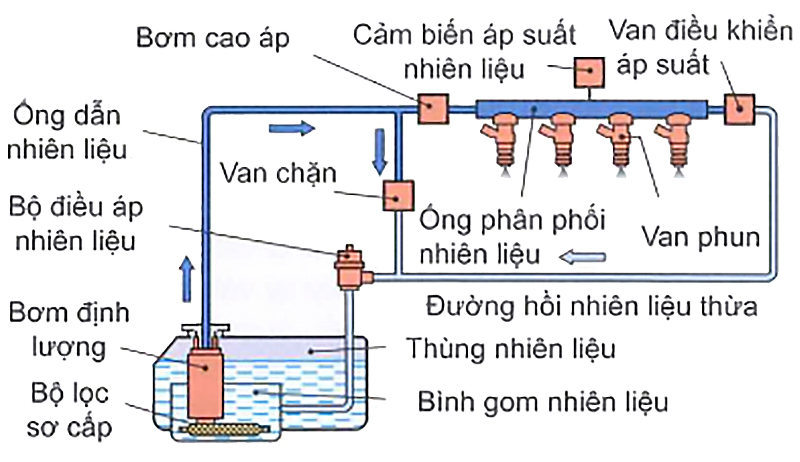

Hệ thống cung cấp nhiên liệu của MED-Motronic

Hệ thống cung cấp nhiên liệu của MED-Motronic có thể được chia thành:

- Mạch thấp áp

- Mạch cao áp

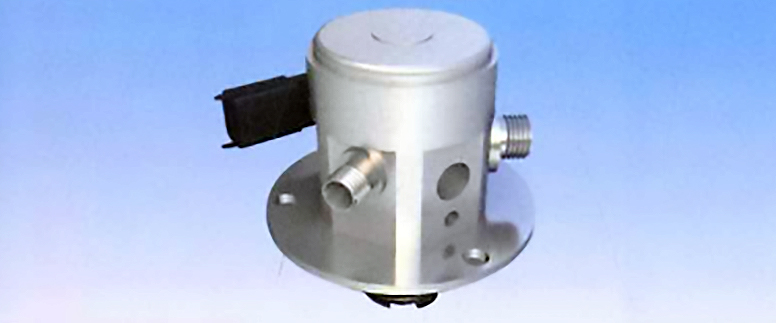

Mạch thấp áp: Trong hệ thống phun xăng trực tiếp, về mặt cơ bản, đều tương tự với hệ thống cung cấp nhiên liệu của hệ thống phun xăng gián tiếp, vào đường ống nạp. Hầu hết các bơm định lượng được sử dụng làm bơm tiếp vận nhiên liệu vì nó dễ dàng đạt được yêu cầu áp suất sơ cấp từ 3 đến 5 bar hơn so với bơm lưu lượng. Đa số các bơm này được ECU điều khiển theo nhu cầu bằng tín hiệu PWM.

Van chặn được tích hợp ở một vài hệ thống đề, thí dụ, lúc khởi động nóng có thể tăng áp ngắn hạn lên 5 bar. Một cảm biến áp suất nhiên liệu thường được gắn ở mạch thấp áp để tự chẩn đoán.

Trong mạch cao áp: áp suất nhiên liệu được một bơm cao áp tăng lên từ 50 bar đến 200 bar. ECU sử dụng bộ điều áp để điều chỉnh áp suất phun nhiên liệu mong muốn. Mạch điều chỉnh được đóng kín bởi cảm biến áp suất, tích hợp trong mạch cao áp. Cảm biến này truyền đến ECU trị số áp suất thực tế.

Bơm cao áp: Bơm này có nhiệm vụ bơm nhiên liệu đã được bơm điện tiếp vận cung cấp, với áp suất khoảng 3 đến 5 bar lên áp suất từ 50 đến 200 bar vào ống phân phối. Các bơm piston một xy-lanh được sử dụng có cấu trúc tương tự như những bơm cao áp của hệ thống phun dùng ống phân phối và thường được dẫn động bằng trục cam. Tùy theo số xy-lanh của động cơ mà cam dẫn động bơm có số vấu cam tương ứng. Qua đó, bơm vận hành đồng bộ với các đợt phun, và làm cho những dao động áp suất trong ống phân phối khi phun ở mỗi xy-lanh bằng nhau. Nhờ đó, sai lệch lượng nhiên liệu phun do dao động áp suất trong ống phân phối được cân bằng.

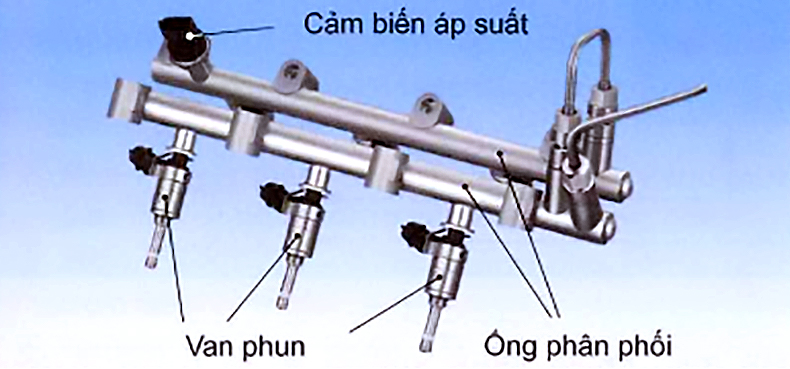

Ống phân phối: Đây là cơ cấu có nhiệm vụ nhận nhiên liệu được chuyển đến từ bơm cao áp và phân phối đến các kim phun. Thể tích của nó phải đủ lớn để cân bằng những dao động áp suất do bơm cao áp và các quá trình phun gây ra. Cảm biến áp suất cao áp và van điều khiển áp suất được gắn ở ống phân phối.

Van điều khiển áp suất:Van điều khiển áp suất tạo ra áp suất mong muốn trong ống phân phối bằng cách thay đổi tùy theo nhu cầu tiết diện nối với mạch áp thấp. Van điều khiển áp suất ở trạng thái đóng khi không được cấp nguồn điện. ECU điều khiển van điều khiển áp suất bằng tín hiệu PWM. Chức năng giới hạn áp suất tối đa được tích hợp vào hệ thống để bảo vệ an toàn cho các thiết bị trong mạch cao áp.

Điều chỉnh điện tử trong hệ thống MED-Motronic

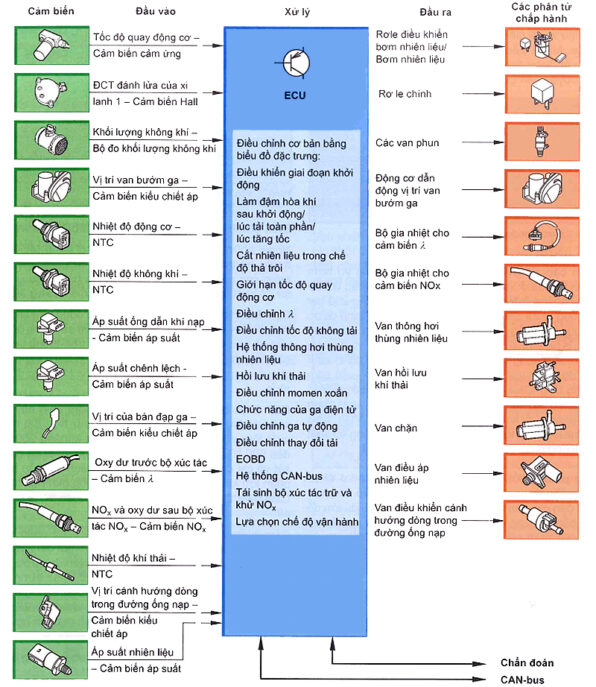

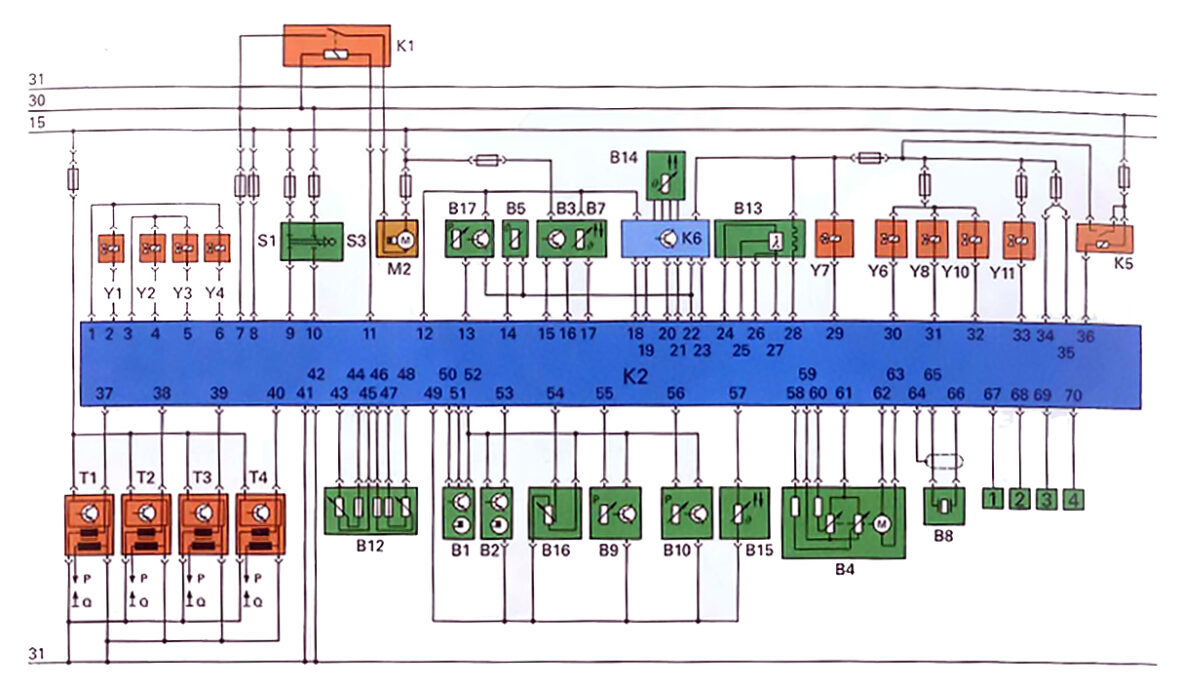

Ngoài những cảm biến được sử dụng trong ME-Motronic, hệ thống điều chỉnh của MED-Motronic còn có thêm các cảm biến và phần tử chấp hành sau (xem sơ đồ khối và sơ đồ mạch điện).

Cảm biến NOx B14: Cảm biến này đo đồng thời lượng NOx và oxy có trong khí thải, giúp giám sát chức năng của bộ xúc tác trữ và khử NOx. Dựa trên thông tin từ cảm biến NOx (K6), ECU tái sinh bộ xúc tác bằng cách chuyển sang chế độ vận hành với hòa khí đậm đồng nhất.

Cảm biến nhiệt độ khí thải B15: Cảm biến này đo nhiệt độ khí thải. Bộ xúc tác trữ và khử NOx đạt hiệu suất làm việc cao với nhiệt độ trong khoảng 250 °C đến 500 °C. Vì thế, ECU đo nhiệt độ khí thải để giám sát và chỉ chuyển sang chế độ vận hành với hỗn hợp phân lớp khi nhiệt độ khí thải nằm trong giới hạn trên. Cảm biến được nối với ECU qua các chân 57 và chân 49.

Cảm biến oxy (λ) dải rộng B13 (Wideband): Cảm biến cho phép xác định thành phần oxy trong khí thải trên một dải λ rộng. ECU so sánh trị số thực tế do cảm biến đo được với trị số mong muốn đã lưu trong máy tính và qua đó điều chỉnh thời gian phun nhiên liệu tương ứng. Cảm biến được nối với ECU qua các chân 24, 25, 26 và 27. Bộ gia nhiệt của cảm biến nhận điện áp nguồn từ rơle K5 và được ECU nối mass từ chân 28.

Cảm biến vị trí cánh hướng dòng trong đường ống nạp B16: Chiết áp được sử dụng để đo vị trí của cánh hướng dòng trong đường ống nạp. Cánh này đóng một phần đường ống nạp khi vận hành với hòa khí phân lớp (Stratified) để tạo dòng xoắn trong xy-lanh, và mở ra khi vận hành với hòa khi đồng nhất (Homogen). Do vị trí của cánh hướng dòng ảnh hưởng đến điều khiển đánh lửa và hồi lưu khí thải nên phải được ECU giám sát qua chức năng tự chẩn đoán trực tiếp (OBD). Tín hiệu của chiết áp có thể được kiểm tra qua các chân 49, 52 và 54.

Cảm biến áp suất nhiên liệu B17: Cảm biến này đo áp suất nhiên liệu hiện thời trong ống phân phối và truyền đến ECU dưới dạng tín hiệu điện áp. ECU sẽ điều chỉnh áp suất phun được yêu cầu thông qua van điều áp.

Cảm biến nhận điện áp nguồn từ chân 12 và mass từ chân 22. Tín hiệu điện áp đo của cảm biến được đưa về chân 13 của ECU.

Ngoài ra, hệ thống MED-Motronic cần thêm các phần tử chấp hành sau:

Van điều chỉnh áp suất nhiên liệu Y11: Van này có nhiệm vụ điều chỉnh áp suất nhiên liệu trong ống phân phối từ 50 bar đến 200 bar tùy theo tình trạng vận hành. ECU điều khiển nối mass với van qua chân 33. Điện áp nguồn được cung cấp qua rơle K5.

Van điều khiển cánh hướng dòng trong đường ống nạp Y10: Cánh hướng dòng khi vận hành với hòa khí đồng nhất (homogen) sẽ mở ra toàn bộ tiết diện đường ống nạp để buồng đốt nạp được lượng không khí tối đa. Khi vận hành với hỗn hợp phân lớp, cánh hướng dòng đóng kín một trong hai nhánh ống nạp, do đó làm tăng tốc dòng không khí và tạo ra dòng xoắn mạnh hơn trong buồng đốt để hình thành đám mây nhiên liệu. Van được ECU nối mass với chân 32. Điện áp nguồn được cung cấp qua rơle K5.

| B1 | Cảm biến tốc độ quay ở trục khuỷu | B14 | Cảm biến NOx | ||

| B2 | Cảm biến ĐCT ở trục cam | B15 | Cảm biến nhiệt độ khí thải | T1…T4 | Các cuộn dây đánh lửa riêng lẻ |

| B3 | Bộ đo khối lượng không khí | B16 | Cảm biến vị trí cánh hướng dòng trong đường ống nạp kiểu chiết áp | Y1…Y4 | Các kim phun |

| B4 | Cảm biến vị trí của van bướm ga với động cơ dẫn động van | B17 | Cảm biến áp suất nhiên liệu | Y6 | Van thông hơi thùng nhiên liệu |

| B5 | Cảm biến nhiệt độ động cơ Cảm biến Lamda I có bộ gia nhiệt | F1…F12 | Các cầu chì | Y7 | Van hồi lưu khí thải |

| B7 | Cảm biến nhiệt độ không khí nạp | K1 | Rơle điều khiển bơm nhiên liệu | Y8 | Van chặn |

| B8 | Cảm biến kích nổ | K2 | ECU của MED-Motronic | Y10 | Van điều khiển cánh hướng đòn trong đường ống nạp |

| B9 | Cảm biến áp suất ống dẫn khí nạp | K5 | Rơle cấp điện cho Motronic | Y11 | Van điều chỉnh áp suất nhiên liệu |

| B10 | Cảm biến chênh áp | K6 | Bộ điều khiển cho cảm biến NOx | 1…4 | Đầu vào và ra của các hệ thống khác |

| B12 | Cảm biến vị trí của bàn đạp ga | M2 | Bơm nhiên liệu dùng điện | S1 | Công tắc điều khiển cho chế độ ga |

| B13 | Cảm biến dải rộng | S3 | Công tắc vị trí bàn đạp phanh cho chế độ ga tự động |

Xem thêm:

- Phun xăng điện tử (Phần 1: Nguyên lý cơ bản)

- Phun xăng điện tử (Phần 2: Thiết kế và chức năng)

- Phun xăng điện tử (Phần 3: Phun xăng đơn điểm)

- Phun xăng điện tử (Phần 4: Phun xăng gián tiếp LH – Motronic)

- Phun xăng điện tử (Phần 5: Phun xăng gián tiếp ME – Motronic)

- Phun xăng điện tử (Phần 6: Phun xăng trực tiếp MED – Motronic)

- Phun xăng điện tử (Phần 7: Phun xăng kép)